اساسا میتوان گفت که ما دو نوع استراتژی نگهداری و تعمیرات پمپ ها داریم:

- نگهداری و تعمیرات شکست

نگهداری و تعمیرات شکست با نام های نگهداری و تعمیرات اصلاحی، تعمیر در هنگام خرابی و کار تا از کارافتادگی نیز شناخته شده است.

بسته به اینکه هزینه مالی از کار افتادگی ناخواسته چقدر باشد استراتژی شکست گاهی اوقات مثمر ثمر نیز هست. افزایش قابلیت تعمیر مثل بهبود دسترسی به ماشین، میتوان در تسریع واکنش های تعویض و کاهش فعالیت های اضافی قدم بزرگی برداشت. در جایی که ماشین پیوسته در سرویس بوده است تعریف از کار افتادگی میتواند شامل “از کارافتادگی اقتصادی” یا “فرسودگی اقتصادی” نیز باشد.

افزایش هزینه انرژی مصرفی همراه با کاهش نرخ تولید با راندمان است. این موارد شامل حال پمپ ها نیز میشود.

عیب یابی پمپ:

۱- عیب کم بودن دبی خروجی است

علل آن موارد زیر است:

- جهت دوران اشتباه است

- بالا بودن فشار خروجی

- پمپ نشتی داخلی دارد

- پمپ هواگیری نشده است

- پروانه مسدود یا شکسته شده است

- سرعت دورانی پمپ پایین است

- در پمپ های چند مرحله ای پروانه اشتباه نصب شده است

- ویسکوزیته (لزجت) سیال بالا است

- مکانیکال سیل خراب شده است و به داخل پمپ مکش هوا داریم

- مشکل در اتصالات لوله و سیستم آب بندی پمپ

۲- عیب ناچیز بودن دبی خروجی پمپ است

علل آن موارد زیر است:

- گرفتگی خط ورودی هوا یا پمپ

- گرفتگی شیر ورودی یا فیلتر مکش

- جهت دوران محرک اشتباه است

- سرعت محرک خیلی پایین است

۳- عیب پایین بودن فشار خروجی است

علل آن موارد زیر است:

- پایین بودن سرعت دورانی

- هوا بطور پیوسته به داخل پمپ نفوذ میکند

- لوله مکش بطور کامل توسط سیال پر نمیشود

- پمپ دارای هوا است

- افت فشار در لوله مکش بالا است

- رینگ های سایشی فرسوده شده یا لقی داخلی خیلی بالا است

- دبی خیلی بالا است

- ویسکوزیته (لزجت) سیال از ویسکوزیته که پمپ برای آن طراحی شده بیشتر است

- شیر مکش مسدود شده است

- جهت دوران پمپ اشتباه است

۴- عیب فشار خروجی صفر است

علل آن موارد زیر است:

- سیال در لوله مکش وجود ندارد

- کوپلینگ و شفت بررسی شود

- پروانه از شفت جدا شده است

۵- عیب در ابتدا پمپ به درستی کار میکند اما پس از مدتی دبی افت چشمگیری میکند

علل آن موارد زیر است:

- در لوله مکش گردابه شکل گرفته

- لوله مکش مسدود شده

- هوا به داخل پمپ نفوذ میکند

- پمپ هوا گرفته است

- لوله مکش بطور کامل از سیال پر نشده است

۶- عیب زیاد بودن توان مصرفی موتور یا به اصطلاح تریپ دادن موتور

علل آن موارد زیر است:

- بالا بودن سرعت دورانی پمپ

- اشتباه بودن جهت دوران پمپ

- زیاد بودن دبی برداشت

- بالا بودن ویسکوزیته سیال از ویسکوزیته ای که پمپ برای آن طراحی شده است.

- سفت شدن پکینگ ها

- پروانه مسدود شده است

- جنس پکینگ مناسب نیست

- موتور خراب شده است

- روانکاری لازم انجام نشده است

- قطعات ثابت و دوار روی یکدیگر تماس دارند

۷- عیب ارتعاش پمپ است

علت آن موارد زیر است:

- بالا بودن سرعت دورانی پمپ

- شل بودن قطعات متحرک پمپ

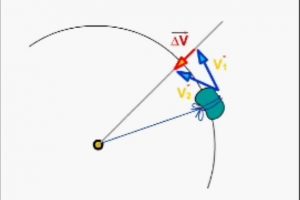

- پدیده ی کاویتاسیون

- پمپ دارای هوا است

- ویسکوزیته ی سیال از ویسکوزیته ای که پمپ قادر به جابجایی است بیشتر است

- دبی مورد استفاده خیلی کم است

- بالا بودن سرعت دورانی

- تماس قطعات دوار با قطعات ثابت با یکدیگر

- شفت دارای تاب است و یا هم راستا نیست

- یاتاقان ها معیوب است

- پروانه مسدود شده است

- تنش و فشار از لوله ها به پمپ منتقل شده است

۸- عیب نشتی سیستم آببندی از نوع پکینگ است

علت آن موارد زیر است:

- شفت یا بوش شفت در محل تماس با پکینگ آسیب دیده است

- پکینگ بصورت صحیح نصب نشده است

- تاب داشتن و همراستا نبودن شفت

- بالانس نبودن قطعات دوار

- پکینگ مناسب انتخاب نشده است

- خنک کاری پکینگ مناسب نیست و پکینگ فرسوده است

۹- عیب گرم شدن یاتاقان است

علت آن موارد زیر است:

- خراب بودن یاتاقان ها

- کم یا زیاد بودن روغن

- استفاده کردن از پمپ در دبی های پایین

- عدم روغنکاری و گریس کاری مناسب

- بالا رفتن دمای محفظه یاتاقان و عدم خنک کاری مناسب

- بالا بودن سرعت دورانی پمپ

- معیوب بودن سیستم روانکاری

- استفاده کردن از روغن نامناسب

- آلوده بودن روغن و دارای ناخالصی بودن روغن

- تاب داشتن و هم راستا نبودن شفت

۱۰- عیب خراب شدن مداوم یاتاقان است

علت آن موارد زیر است:

- یاتاقان بصورت نادرست نصب شده است

- محفظه بیرینگ اشکال دارد

- تاب داشتن و هم راستا نبودن شفت

- نفوذ ذرات و آب به داخل بیرینگ

- روغنکاری و گریس کاری نامناسب

- ارتعاش بیشتر از حد دستگاه

- مناسب نبودن بیرینگ ها

- بی کیفیت بودن و تقلبی بودن بیرینگ

- کم یا زیاد بودن روغن

- بیشتر از حد بودن نیروی محوری و شعاعی

- تماس قطعات دوار روی قطعات ثابت

- بالا بودن سرعت پمپ

۱۱- عیب گرم شدن بیشتر از حد و گریپاژ کردن پمپ است

علت آن موارد زیر است:

- فرسوده شدن بلبرینگ ها

- مسدود شدن شیر مکش

- ساییده شدن قطعات ثابت و دوار روی هم

- پایین بودن دبی مورد استفاده از پمپ

- همراستا نبودن شفت

- رخ دادن پدیده کاویتاسیون

- وجود ناهماهنگی و نابالانس بودن قطعات دوار

- عدم وجود سیال کافی در لوله مکش

نگهداری و تعمیرات پیشگیرانه پمپ

نگهداری و تعمیرات پیشگیرانه، فرآیندی که مدیر تصمیم میگیرد فعالیت هایی را برای جلوگریی از خرابی ها و در نهایت کاهش احتمال خرابی ها برنامه ریزی کند. نگهداری و تعمیرات پیشگیرانه شامل چندین نوع می باشد:

نگهداری و تعمیرات در زمان مقرر یا وظایف ثابت

انجام نگهداری و تعمیرات زمان بندی شده بهتر است از اینکه به واحد اجازه خراب شدن دهیم. اما فواصل زمانی انجام آن کدام است؟ همچنین تعویض قطعات در زمانیکه هنوز قابل استفاده میباشند عاقلانه به نظر نمیرسند.

گاهی اوقات بعد از انجام تعمیرات، ماشین به خوبی قبل کار نمیکند و ما نیاز به اورهال داریم. راه حل آن پیدا کردن فواصل زمانی مناسب است.

بعضی ماشین ها بدون ضرورت باز میشوند و یاخیلی زود از کار می افتند زیرا به خوبی فعالیت های بازرسی انجام نگرفته است و مواردی هم پیش آمده که ماشین بعد از تعمیر دوباره خراب شده که علت بیشتر آنها خطاهای انسانی میباشد.

تشخیص عمر مد خرابی در نگهداری و تعمیرات زمان بندی مفید است، که آن نیز با تجربه مشخص میشود وشامل سرویس کاری های روتین مثل روغن کاری تنظیمات میباشد و اغلب به وسیله اپراتور انجام میگیرد (البته در بیشتر موارد جز فعالیت ها ی نگهداری و تعمیرات در نظر گرفته نمیشود).

بازرسی های اجباری بعضی واحد ها از مدتها پیش انجام شده است (مثل مخازن تحت فشار و بعضی صنایع استخراج معادن زیر زمینی) که این فعالیت ها بیشتر به خاطر بیشتر بخاطر پیامدهای سلمت شغلی و ایمنی میباشند.

معمولا بنا به نظر مالکان و سهامداران فاصله زمانی بین دو اورهال میتواند دستخوش تغییر قرار گیرد و ممکن است هرگز نیاز به اجرای آن نباشد. سیستم های حفاظتی مثل آلارم های حریق بایستی به جهت اطمینان بطور منظم چک شوند.

نگهداری و تعمیرات ناگهانی

در بعضی ماشین ها که توقف آنها باعث از دست رفتن تولید نمیشود، نگهداری و تعمیرات ناگهانی از بعضی لحاظ بسته به شرایط کاری فوایدی نیز برای واحد دارد.

نگهداری و تعمیرات طراحی مجدد

نگهداری و تعمیرات طراحی مجدد یک استراتژی بهبود یافته است که بعد از آنکه ریشه و علت کارایی ضعیف شناسایی شد قابل اجرا میباشد (طراحی مجدد یک قسمت یا کل ماشین به جهت بهبود کارایی یا قابیلیت تعمیر)

تصمیم گیری مدیریتی

فعالیت گروه نگهداری و تعمیرات (بنا به دلایلی) همیشه در برگیرنده ملاحظات اقتصادی نیست بلکه مواردی مثل مسئولیت های محیط زیستی، اجتماعی، دیدگاه شرکت یا سازمان، روابط اقتصادی و روابط محلی نیز در انجام آن دخیل هستند. تعیین نحوه ی انجام موارد ذکر شده بنظر مساعد مدیریت بستگی دارد

نگهداری و تعمیرات براساس وضعیت پمپ

نگهداری و تعیمرات براساس وضعیت که همچنین با نام های آشنایی مثل نت پیشگویانه (predictive maintenance)، پایش وضعیت (condition monitoring)، عیب یابی (diagnostic testing) و کشف اولیه خرابی شناخته شده است، در بیش از ۸۰% روش نگهداری و تعمیرات (IFIRM)، نگهداری و تعمیرات براساس نتایج حاصل از اندازه گیری های منظم شرایط کارخانه، ترند (Trend) پارامتر ها و پیش بینی زمان منجر به خرابی، برنامه ریزی میشود.

اصول کار به این شکل است که معمولا اجزای مکانیکی شواهدی از آغاز خرابی را از خود نشان می دهند که شناسایی این مراحل خرابی با دستگاه های الکترونیکی صورت میگیرد.

هرچند ممکن است گاهی بعضی خرابی ها بطور ناگهانی به وقوع می پیوندد بهترین پیشنهاد این است که کار نگهداری و تعمیرات زمانی انجام شود که واقعا نیاز به انجام آن باشد قبلا میگفتند اگر خراب نشده، تعمیرش نکن ولی الان میگویند مورد پایش قرار بده اگر علائم خرابی تدریجی مشاهده نشد تنهاش بگذار. مساله اصلی پیدا کردن روش و تکنیک های پایش میباشد.