- ۱- راه اندازی و هوا گیری اولیه (priming):

در ابتدای شروع به کار یک پمپ آب سانتریفوژ، که معمولا با الکتروموتور کوپل شده است، لازم است فضای پروانه و پوسته پر از مایع باشد تا پس از شروع بکار پمپ آب سانتریفوژ و فرستاده شدن سیال به بیرون، خلا لازم جهت مکش سیال به درون پمپ آب سانتریفوژ ایجاد شود. پمپ جابجایی مثبت (بعنوان مثال پمپ دنده ای) چنانجه پس از کار خاموش شده باشد، در شروع مجدد نیاز به پر کردن فضای پمپ سانتریفوژ (راه اندازی اولیه) ندارد، حتی میتواند سیال را از مخزن مکش که در ارتفاع مناسبی پایین تر از پمپ آب سانتریفوژ قرار دارد، در شروع کار پمپاژ نماید. مشروط به آنکه پمپ جابجایی مثبت در شرایط خوبی از لحاظ آب بندی اجزاء قرار داشته باشد و سیال ویسکوزیته کمی داشته باشد.

پمپ گریز از مرکز لازم است در شروع کار حتما در شرایط (priming) قرار گیرد. قرار گرفتن در شرایط (priming) به روش مختلفی صورت میگیرد.

در حالت a که پمپ آب سانتریفیوژ پایین تر از سطح مخزن مکش قرار دارد با باز کردن شیر ورودی به پمپ آب سانتریفوژ و شیر تخلیه هوا (بالای پوسته) محفظه پمپ آب سانتریفوژ پر از مایع خواهد شد. تعبیه مسیر کنار گذر شیر خروجی امکان انجام عمل پر کردن را از مسیر خروجی فراهم میکند (حالت b).

استفاده از شیر یکطرفه در انتهای لوله مکش (حالت c) که به سوپاپ مرسوم است نیز میتواند یکی از روش های جلوگیری از تخلیه محفظه پمپ آب سانتریفوژ باشد. حالت d استفاده از یک پمپ جداگانه جهت مکش هوای موجود در محفظه پمپ آب سانتریفوژ اصلی را نشان میدهد. یک اژکتور (حالتe) نیز بطور مشابه میتواند گاز داخل پمپ آب ساتریفوژ را تخلیه و مایع را به داخل پمپ آب سانتریفوژ مکش کند. در بعضی شرایط استفاده از یک تانک قبل از پمپ آب سانتریفوژ (حالت f) میتواند، شرایط مشابه a را فراهم کند. بالاخره پمپ خلا دستی و اتوماتیک (حالتg و h) میتواند شرایط راه اندازی اولیه را فراهم نماید. امروزه بعضی از پمپ آب سانتریفوز بصورت خود راه انداز ساخته میشود. پمپ آب سانتریفوژ خود راه انداز به نحوی عمل میکند که موقع خاموش شدن مایع درون محفظه پمپ آب سانتریفوژ باقی میماند.

- ۲- ناپایداری در توبو پمپ:

بعضی از منحنی مشخصه H(Q) در پمپ آب سانتریفوژ دارای یک نقطه ماکزیمم میباشد. چنانچه منحنی سیستم منحنی پمپ آب سانتریفوژ را در نقطه A قطع کند در حالت عادی نقطه کار پمپ آب سانتریفوژ همین نقطه خواهد بود. سیستم منحنی در حالتی است که قسمت کمی از نیاز سیستم اصطکاک است و بیشتر هد مورد نیاز استاتیکی یا اختلاف فشار میباشد. در صورتیکه به دلیلی تغییر کوچکی مثلا در دور الکتروموتور ایجاد شود، تغییر کوچک در دور الکتروموتور (مثلا افزایش دور) بر روی منحنی مشخصه پمپ آب سانتریفوژ تاثیر خواهد داشت و منحنی مشخصه را به بالا شیفت خواهد داد. در اینصورت سیستم با وضعیت جدید تطابق خواهد یافت. بعبارتی نقطه کار سیستم از A تغییر خواهد کرد. از آنجا که تغییر هد در زمان کمتری بر روی سیستم اثر خواهد داشت، نقطه کار در ابتدا ازA به A’ منتقل شده، سپس بر روی منحنی مشخصه جدید به A” (افزایش دبی) منتقل خواهد شد و پمپ آب سانتریفوژ در شرایط جدید در نقطه A” کار خواهد کرد. حال اگر نقطه کار عادی پمپ آب سانتریفوژ بجای A نقطه B باشد، با تغییر منحنی پمپ آب سانتریفوژ نقطه کار ابتدا به B’ رفته و سپس در جهت افزایش دبی بر روی منحنی پمپ آب سانتریفوژ پیش خواهد رفت. از آنجا که نقطه کار به طرف B” نخواهد رفت، به نقطه A” پرش خواهد داشت و کار پمپ بصورت ناپایدار بوده و بین نقطه A و Bبطور ناپایدار پرش میکند. بطور کلی کلیه نقاط مشابهA (سمت راست نقطه ماکزیمم) حالت پایدار بوده و نقطه مشابه B (سمت چپ نقطه ماکزیمم) حالت ناپایدار خواهند داشت. در عمل سعی خواهد شد فقط کار کمی به طرف راست نقطه ماکزیمم به بعد انتخاب گردد.

- ۳- سری بستن و موازی بستن پمپ ها:

در بعضی شرایط لازم است بجای استفاده از یک پمپ آب از چند پمپ آب بصورت سری یا موازی استفاده کرد. بعنوان مثال در فشار بالا و دبی کم مناسب تر است از دو پمپ آب سری جهت تامین فشار مورد نظر استفاده کرد، چون در پمپ آب سری هد تولیدی پمپ آب با هم جمع میگردد.

در شرایطی که دبی زیاد باشد از چند پمپ آب موازی برای تامین دبی استفاده میشود. در سیستم آبرسانی جهت اصلاح سیستم و تامین کمبود هد ممکن است نیاز به نصب پمپ آب سانتریفوژ جدید بصورت سری یا پمپ آب قبلی باشیم. در سیستم با ارتفاع زیاد (انتقال آب به ارتفاعات بالا) مناسب است پمپاژ در چند مرحله بصورت سری صورت میگیرد تا هم هزینه اضافی مربوط به نصب لوله قوی تر کاهش یابد و هم تاثیرات ضربت قوچ کاهش پیدا کند. در پمپ آب سری در هر دبی، هد تولیدی دو پمپ آب با یکدیگر جمع شده و در پمپ آب موازی در هر هد خاص دبی دو پمپ آب با یکدیگر جمع میشود.

نقطهA محل کار دو پمپ آب بر روی منحنی سیستم در حالت دو پمپ آب موازی است و هر پمپ آب به تنهایی در نقطه B کار میکنند. چنانچه یک پمپ آب از مدار خارج شود نقطه کار پمپ آب نقطه C خواهد بود. بنابراین لازم است الکتروموتور برای شرایط نقطه C انتخاب شود. البته نقطه C معمولا NPSH بیشتری نسبت به نقطه B دارد و لازم است این نکته ملاحظه گردد. در حالت سری چنانچه بطور مشابه بخواهیم بررسی کنیم، قدرت مورد نیاز پمپ آب در حالت عادی در حالتی که دو پمپ آب در حال کار باشند بیش از قدرت مورد نیاز برای وقتی است که یک پمپ آب به تنهایی کار میکند. بنابراین موتور برای شرایط کار معمولی انتخاب میشود. علاوه بر مزایای اشاره شده، در پمپ موازی کوچک شدن پمپ آب امکان استفاده از یک پمپ آب بصورت رزرو آماده (stand by) را فراهم میکند. در اینصورت چنانچه به عللی یک پمپ آب از مدار خارج شد میتوان به جای پمپ خارج شده و در کوتاه ترین زمان پمپ آب آماده را در مدار آورد. معمولا پمپ مهم نیروگاهی بدین صورت میباشد.

با وجود این مسائلی نیز برای پمپ سری و موازی وجود دارد:

- در پمپ سری از آنجا که پمپ دوم در مکش خود فشار خروجی پمپ اول را دارد، کلا محفظه پمپ تحت فشار بوده و لازم است اجزا و سیستم آب بندی بر اساس فشار بالا پیش بینی شود.

- در انتخاب پمپ آب موازی چنانچه یک پمپ از مدار خارج شود لازم است پیش بینی شود که پمپ دیگر بتواند با توجه به میزان NPSHدر سیستم مورد نظر عمل کند.

- در پمپ آب موازی تقسیم شدن بار بر روی دو پمپ اهمیت دارد، البته چنانچه دو پمپ مشابه باشند مسئله چندان مهم نیست ولی در پمپ آب متفاوت در دبی کم ممکن است مسئله ساز باشد، که لازم است حفاظت مربوطه پیش بینی شود.

- چنانچه محرک دو پمپ آب موازی مشابه نباشد، یکی نبودن دور دو پمپ ممکن است منجر به تاثیر منفی بر عملکرد پمپ داشته باشد.

- معمولا دو پمپ آب مشابه بطور کامل نداریم، چون هر پمپ با توجه به ساخت آن پمپ و خوردگی پیش آمده حین کار تفاوتی با پمپ هم ردیف خود دارد که این تفاوت منجر به متفاوت بودن (حتی جزئی) منحنی مشخصه پمپ خواهد شد.

- در سیستمی که در زمان مختلف دبی متفاوتی نیاز است (شبکه آبرسانی)، استفاده از پمپ آب موازی مناسب است که بر اساس نیاز شبکه تعداد مختلف پمپ در طول شبانه روز استفاده خواهد شد.

در این وضعیت بازاء هر هد خاص دبی دو پمپ آب با هم جمع میگردد. چنانچه دو پمپ آب موازی، غیر مشابه باشند لازم است پیش بینی لازم صورت گیرد تا به پمپ خسارت وارد نیاید.

پمپ صنعتی ۱ و پمپ صنعتی ۲ بصورت موازی کار میکنند و نقطه کار دو پمپ صنعتی محل تلاقی منحنی سیستم و مشخصه مجموع دو پمپ صنعتی است. حال چنانچه دبی سیستم کم شود، هد تولیدی توسط پمپ ۲ افزایش میابد و سریعا مساوی هد تولیدی پمپ ۱ در دبی صفر میگردد. در صورتیکه پمپ صنعتی ۲ هنوز در نصف دبی خودکار میکند، در این حالت پمپ صنعتی ۱ از کار می ایستد و چنانچه پیش بینی مناسب جهت تامین حداقل جریان در دبی نشود، پمپ صنعتی خسارت خواهد دید. در شرایطی که بیشتر هد مورد نیاز مربوط به اصطکاک باشد، استفاده از پمپ سری توصیه میشود و در شرایط معکوس (بیشتر هد مورد نیاز سیستم مربوط به هد فشار باشد) سیستم موازی توصیه میشود. در صورت از کار افتادن یک پمپ صنعتی، پمپ دیگر میتواند بطور جزئی سیستم را تزریق کند. در بسیاری از موارد صنعتی به جای سری ساختن چند پمپ چند پروانه را بطور سری در یک پوسته مورد استفاده قرار میدهند که پمپ صنعتی چند طبقه مرسوم اند.

نمونه عملی پمپ صنعتی چند طبقه، پمپ نیروگاهی تغذیه، دیگ بخار و پمپ صنعتی خروجی کندانسور میباشد. چنانچه پمپ مشابه موازی دارای منحنی مشخصه ناپایدار باشد، همواره امکان این وجود دارد که یک پمپ قسمت بیشتری از نیاز سیستم را تامین کند. بطور مثال یک پمپ صنعتی در نقطهA کار میکند و پمپ صنعتی دوم در نقطه B که دبی کمتری را تامین میکند کار خواهد کرد. در اینصورت اگر تقاضای سیستم کاهش یابد، پمپی که در نقطه A کار میکند شروع به بالا رفتن از روی منحنی و افزایش هد خروجی میکند که این فشار بیشتر از فشار تولیدی پمپ صنعتی دوم است که در B کار میکند که منجر به بسته شدن شیر یک طرفه موجود در خروجی پمپ صنعتی دوم میشود و پمپ دوم با خروجی بسته کار خواهد کرد. اگر پیش بینی لازم برای مشکل صورت نگرفته باشد، ممکن است به پمپ دوم خسارت وارد شود. به علاوه اگر یک پمپ در حال کار باشد نمیتوان پمپ دوم را در مدار آورد، زیرا ممکن است فشار تولیدی پمپ صنعتی در حال کار بیشتر از فشار دبی صفر پمپ صنعتی دوم باشد. این در شرایطی رخ میدهد که پمپ صنعتی در حال کار دبی کمتر از نقطه E را تولید کند. در اینصورت پمپ صنعتی دوم قادر به باز کردن شیر یک طرفه خروجی خود نیست.

- ۴- مسیر حداقل جریان:

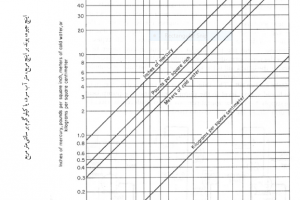

چنانچه یک توربو پمپ در خارج از نقطه بهترین راندمان (BEP) کار کند، احتمال بروز حوادث برای پمپ بالا میرود. در گذشته سازندگان پمپ با توجه به گرم شدن سیال داخل پمپ در دبی کم حدی برای حداقل جریان تعیین میکردند ولی امروزه این حد بیشتر با توجه به جریان پایدار در پمپ مطرح میشود. افزایش دما رایج ترین مسئله جهت محاسبه حداقل جریان بوده در واقع هرچه پمپ باراندمان کمتر کار کند، دما پمپ افزایش مییابد. این مسئله جهت جلوگیری از بروز تبخیر در ورود به پروانه اهمیت دارد. همینطور در ابتدای راه اندازی ممکن است باعث تولید حباب در درام بالانسینگ شود و منجر به از کار افتادن سیستم خنثی کننده نیرو محوری گردد. برای پمپ یک مرحله ای ماکزیمم افزایش دما بر حسب فارنهایت از رابطه تجربی زیر تعیین میشود:

که در آن H هد کلی پمپ بر حسب فوت وn راندمان پمپ میباشد. ماکزیمم افزایش دما برابر اختلاف دما سیال تا دمای اشباع در فشار موجود برای پمپ چند طبقه با احتساب هد کلی پمپ مقدار AT محاسبه خواهد شد. بنابراین با مشخص بودن ماکزیمم افزایش دما میتوان H مربوطه (ماکزیممH) را تعیین و با توجه به منحنی مشخصه پمپ حداقل دبی عبوری از پمپ را تعیین کرد. بر این اساس چنانچه دبی عبوری از پمپ از این مقدار حداقل کاهش یابد، سیال در ورود پمپ به نقطه اشباع میرسد و ممکن است جوش آید.

چنانچه موضوع از لحاظ هیدرولیکی بررسی شود، مقدار حداقل دبی دیگری برای پمپ صنعتی بدست خواهد آمد. همانطورکه ملاحظه میشود در دبی کم، سیال انرژی کافی جهت بالا رفتن در داخل پروانه را ندارد و باعث بروز پدیده بازگشت یا Recirculation خواهد شد. با بوجود آمدن گرداب سیال و ایجاد افت فشار احتمال تولید حباب و پیدایش پدیده کاویتاسیون خواهد بود و در بعضی موارد پدیده کاویتاسیون با تولید صدا نیز همراه است و حتی ضرباتی نیز به داخل لوله مکش ارسال میشود. پدیده کاویتاسیون میتواند منجر به خوردگی و حتی شکست پروانه شده (پس از چند ساعت) و اثرات تخریبی بر روی آب بند مکانیکی و یاتاقان داشته باشد.

بنابراین لازم است یک حداقل جریان برای جلوگیری از بروز پدیده کاویتاسیون در پمپ در نظر گرفته شود در عمل هر کدام از دو حد فوق (حداقل جریان برای ماکزیمم، افزایش دما و حداقل جریان برای جلوگیری از پدیده بازگشت جریان) که بیشتر بود بایستی بعنوان حد مورد نظر برای حداقل دبی پمپ انتخاب شود. از لحاظ تجربی برای اینکه مقدار مشخصی برای حداقل جریان هیدرولیکی (بازگشت جریان) تعیین شود، پارامتر سرعت مخصوص مکش (suction specific speed) تعریف میشود:

که در آن Nss سرعت مخصوص مکش، GPM دبی در نقطه NPSH,BEP بر حسب فوت در نقطه RPM و BEPدور پمپ میباشد. در عمل برای آب سرد Nss<8500 مناسب است. برای پمپ صنعتی تغذیه دیگ بخار نیروگاهی ۸۵۰۰<Nss<11000 مناسب است. در پمپ صنعتی کوچک پدیده بازگشت سیال چندان تاثیری ندارد و Nss مقادیر بالاتر را نیز میتواند داشته باشد، ولی هر پمپ صنعتی که Nss>12000 داشته باشد لازم است در ابتدا تست لازم بر روی پمپ صورت گیرد. با توجه به رابطه بالا پمپی که NPSH کم داشته باشد در مقابل پدیده بازگشت آسیب پذیراست.

پدیده بازگشت در پمپ چند طبقه در طبقه اول مطرح است. تجربه نشان داده است معمولا حداقل جریان تعیین شده برای پمپ صنعتی همان مقداری است که از بحث هیدرولیکی بدست می آید. پروانه ای که دارای Nss>11000 میباشد، حداقل جریان پروانه حدود ۶۰ الی ۷۰% دبی نامی (BEP) خواهد بود. یک پروانه دوطرفه نیز با توجه به غیر یک نواخت توزیع شدن جریان در دبی کم دارای همین مقدار حداقل جریان میباشد. یک پمپ با Nss نزدیک ۲۰۰۰۰ نیاز به حداقل جریان نزدیک به دبی BEP خواهد شد.

با مطالعاتی که j.L Hallman بر روی تعداد زیادی پمپ انجام داده است، (۴۸۰ پمپ و ۱۸۸۱ مورد عیب) نتیجه گرفت پمپی که دارای سرعت مخصوص مکش بالا هستند (بالاتر از ۱۱۰۰۰) با احتمال تقریبا دوبرابر دچار عیب منجر به توقف پمپ میگردد.